Санкции, введенные против России после полномасштабного вторжения в Украину, погрузили российский автопром в кризис. Крупнейший за постсоветскую историю обвал производства автомобилей и массовый захват рынка китайскими брендами стали его наиболее заметными проявлениями. Однако в последние месяцы отрасль демонстрирует признаки восстановления: с января по сентябрь 2024 года выпуск легковых автомобилей вырос на 39% (до 508 тыс. единиц), продажи на авторынке увеличились на 61%, достигнув 1,15 млн. машин, а средневзвешенная цена нового автомобиля стабилизировалась на уровне 3 млн рублей. На первый взгляд, эти данные указывают на то, что автопром скоро вернется к довоенным показателям. Но если взглянуть с иного ракурса, через призму обеспеченности отрасли автокомплектующими и деталями, ее перспективы представляются куда менее оптимистичными.

Автокомпонентая отрасль до войны

Отрасль традиционно была ориентирована на крупных автопроизводителей. В 2005 году в России был введен режим «промышленной сборки». Вслед за многими мировыми автоконцернами, построившими свои заводы в России, в страну подтянулись и производители автокомпонентов ведущих мировых марок, такие как Magna, Faurecia, Asahi Glass, Delphi Automotive, BASF, Johnson Controls, Bosal и другие. Воспользовавшись правом на беспошлинный ввоз практически всех деталей и сырья, они размещали производства в различных регионах, обеспечивая автозаводы компонентами и содействуя наращиванию ими уровня локализации. Благодаря этому в стране появились полноценные заводы дочерних компаний иностранных брендов, производящих пластиковые детали для кузовов и интерьера автомобилей, автостекла, фары, подвески, выхлопные системы, электронные системы управления двигателями, стеклоподъемники, климатические системы, топливные баки, головки цилиндров для двигателей и другие ключевые автокомпоненты. Сформировалась развитая компонентная база, образовались крупные автомобильные кластеры, объединяющие производителей автомобилей и комплектующих, улучшалось качество продукции и развивались кадры. Российский автопром постепенно интернационализировался, становясь частью глобальных цепочек поставок и развивая экспорт, а емкость вторичного рынка автокомпонентов к 2022 году достигла более $ 27 млрд.

Однако не все воспринимали эти тенденции положительно. Многие отечественные производители автокомпонентов теряли рынок, уступая локализованным иностранным конкурентам как по цене, так и по качеству продукции. По мнению представителей отечественной автокомпонентной отрасли, российские автопроизводители неоправданно отдавали предпочтение зарубежным комплектующим, а промышленная политика государства казалась «беззубой». Критику высказывали и «патриотически» настроенные эксперты, которые опасались, что интеграция в глобальные производственные цепочки приведет к потере промышленного суверенитета, утрате аутентичности и уникальности производимых в стране исконно российских автомобилей.

Тем не менее автопром развивался: к 2022 году средний уровень локализации достиг 50−55%, а правительство выделяло значительные средства на проекты импортозамещения автокомпонентов, ставя амбициозные цели по дальнейшему повышению локализации производства.

Послевоенные реалии автопроизводства

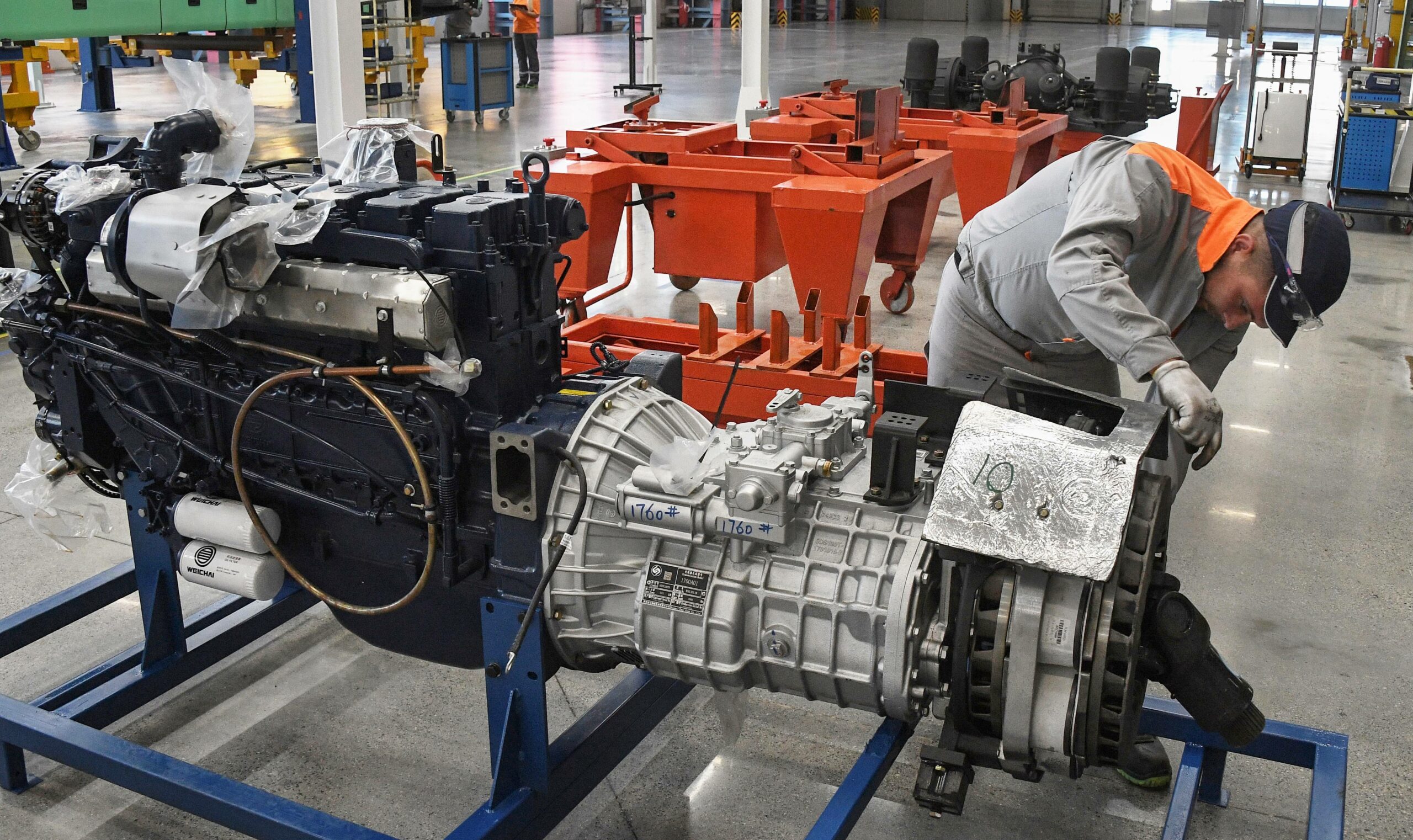

После начала полномасштабной войны автозаводы в России столкнулись с острой нехваткой комплектующих, поставка которых была запрещена либо ограничена санкциями. Кроме того, многие международные производители автокомпонентов приостановили деятельность в стране, что привело к дефициту критически важных комплектующих и запчастей. Это потребовало от российских производителей масштабной перенастройки цепочек поставок, активного поиска локальных производителей и поставщиков из Китая. Однако эта задача до сих пор сталкивается с трудностями. Например, из-за перебоев в поставках ключевых компонентов «АвтоВАЗ» навсегда прекратил выпуск модели Lada X-Ray, а «КамАЗ» был вынужден приостановить производство грузовиков с кабинами Mercedes-Benz и вернулся к устаревшим образцам.

Такая перенастройка жизненно важна для всех российских автопроизводителей («АвтоВАЗ», «Группа ГАЗ», «КамАЗ», «Москвич», «Соллерс» и других), многие из которых находятся под жесткими американскими санкциями. Это чрезвычайно трудоемкая работа, требующая значительных материальных, финансовых и кадровых ресурсов, а также времени на разработку, тестирование, испытание и сертификацию новых компонентов. По сути, ресурсы тратятся на «изобретение велосипеда», поскольку до войны недостающие компоненты легко закупались на мировом рынке и соответствовали высоким стандартам качества. В отрасли шло их импортозамещение только в тех случаях, когда оно было целесообразным и экономически оправданным. Сегодня же чтобы обеспечить бесперебойную работу конвейера и выполнение производственных планов, автопроизводители вынуждены в авральном режиме замещать значительную часть критических компонентов или искать поставщиков, готовых пойти на риски вторичных санкций и проблем с платежами. В результате российские автозаводы нередко выпускают автомобили низкого качества, с дефектами и частыми поломками.

Ситуацию осложняет серьезный дефицит оригинальных запчастей. На рынке появилось множество производителей подделок и запчастей-дубликатов: по некоторым оценкам, они занимают до 30% рынка, и каждый четвертый автомеханик сталкивался с ремонтом машин из-за поломки контрафактных деталей.

Послевоенные реалии производства автокомпонентов

Перебои в цепочках поставок затронули и российских производителей автокомпонентов, поскольку производство, например, топливных баков или изделий из термопластика, налаженное в России, требует поставок субкомпонентов, многие из которых по-прежнему импортируются. Похожая ситуация сложилась с двигателями внутреннего сгорания и электронными блоками управления: их локальное производство остается зависимым от импорта электронных компонентов и полупроводниковых датчиков. Даже базовые неэлектронные элементы — такие как клапаны, форсунки, катушки зажигания, тормозные и топливные системы и многие другие субкомпоненты второго и третьего уровня — зачастую импортируются, так как не производятся в стране.

Сложности с поставками субкомпонентов касаются и производителей автокомпонентов, чьи заводы перешли от иностранных к российским собственникам. Например, завод французской компании A. Raymond Group в Нижегородской области, выкупленный недавно попавшим под санкции холдингом «Кордиант», зависит от импорта субкомпонентов. К тому же технологическое оборудование европейского производства, используемое на этом заводе, требует регулярного обслуживания и обновления, что в условиях санкций становится проблематичным и дорогостоящим. Найти аналогичное оборудование в «дружественных» странах практически невозможно.

Многие производители автокомпонентов, локализованные в России, рассчитывали на рост производства автомобилей и стабильный спрос со стороны иностранных автоконцернов, открывавших свои заводы в стране, и были уверены в окупаемости инвестиций в проекты локализации. Однако фактическое сокращение производства автомобилей в три раза и переход большинства российских заводов на крупноузловую сборку китайских автомобилей сделали продукцию российских дочерних компаний иностранных брендов невостребованной. Некоторые производители автокомпонентов еще и экспортировали часть своей продукции на зарубежные рынки, как это делала, например, «Бош Россия» со свечами зажигания. После введения санкций они столкнулись с блокировкой экспортных поставок, что усилило экономические трудности предприятий и фактически заперло их на внутреннем рынке.

Блеклые перспективы

Несмотря на видимые признаки восстановления российского автопрома, структурные проблемы, возникшие из-за санкций, указывают на серьезные вызовы, стоящие перед отраслью. Прекращение деятельности международных поставщиков, зависимость от иностранных субкомпонентов и дефицит оригинальных запчастей обнажают уязвимости автокомпонентной базы.

Сегодня практические все производство автокомпонентов в России опирается на отечественных и китайских поставщиков субкомпонентов и технологического оборудования. При этом российские производители автокомпонентов вынуждены ориентироваться преимущественно на внутренний рынок, так как их продукция востребована лишь отечественными автозаводами. Учитывая сужение рынка, санкционные риски, логистические и иные ограничения, они вынуждены идти на повышение цен (что также наблюдается у их китайских конкурентов) и следовать за общим ростом стоимости комплектующих в стране.

С одной стороны, это может привести к долгожданному для российских властей эффекту — высокому уровню локализации автомобилей, производимых в России (не менее 80%). Однако польза от достижения такой цели вызывает сомнения даже у руководства «АвтоВАЗа». С другой стороны, существует значительный риск отрицательных последствий: низкое качество автомобилей, проблемы с безопасностью и продолжающийся рост цен, что в итоге может окончательно подорвать долгосрочную устойчивость и конкурентоспособность российского автопрома.